金属流体设备:铸造与CNC加工的精密结合

金属流体设备在现代工业中扮演着至关重要的角色,广泛应用于能源、化工、水处理、医药等领域。这类设备通常需要承受高压、高温或腐蚀性介质,因此对其材料性能、制造精度和结构完整性有着极高的要求。为了满足这些严苛的标准,铸造和CNC加工成为制造金属流体设备不可或缺的两大核心工艺。

铸造:塑就设备的基础形态

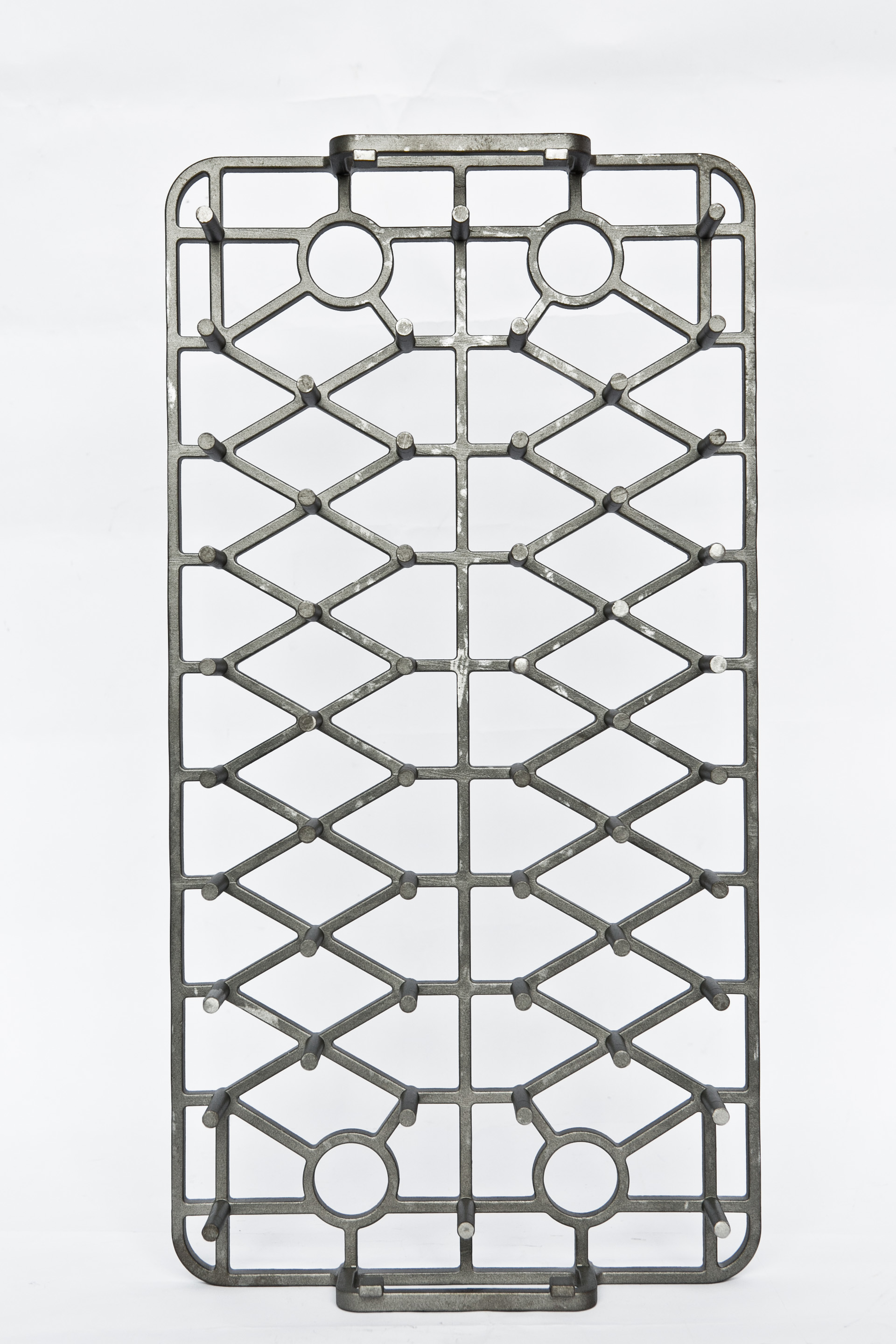

铸造是金属流体设备制造的第一步,它通过将熔融的金属注入预先准备好的模具中,待冷却凝固后形成所需零件的粗略形状。这种工艺的优势在于能够经济高效地生产复杂几何形状的零件,特别是对于阀体、泵壳、管道连接件等具有内部流道和复杂腔体的部件,铸造具有独特的优势。

在流体设备铸造中,常用的金属材料包括:

- 不锈钢: 具有优异的耐腐蚀性,适用于处理腐蚀性介质。

- 碳钢: 成本较低,适用于一般压力和温度的流体。

- 球墨铸铁: 强度高,韧性好,适用于承受较大压力的部件。

- 合金钢: 根据具体需求添加合金元素,以提高耐磨、耐热或耐腐蚀性能。

铸造过程中的模具设计、浇注温度控制、冷却速度以及后续的热处理都对铸件的质量、内部组织和机械性能产生重要影响。高品质的铸件是确保最终产品性能的基础。

CNC加工:精雕细琢,成就卓越精度

铸造虽然能提供基础形状,但其表面粗糙度、尺寸精度以及关键配合面的要求往往无法直接满足。这时,CNC(计算机数控)加工就成为了不可或缺的精密制造手段。

CNC加工通过预编程的指令控制机床进行高精度的切削、钻孔、铣削等操作。在金属流体设备制造中,CNC加工主要用于:

- 精密切割与成形: 将铸件进一步加工至所需尺寸和形状,确保各部件之间的精确配合。

- 表面光洁度提升: 通过精加工提高零件表面的光洁度,减少流体阻力,提高设备效率。

- 关键尺寸与形位公差控制: 对阀座、阀杆、密封槽等关键部位进行高精度加工,确保其功能性和密封性。

- 螺纹加工与孔加工: 精确地加工各种螺纹和孔,方便设备的组装和连接。

现代的五轴CNC加工中心能够处理极其复杂的几何形状,并能在一次装夹中完成多个面的加工,大大提高了加工效率和精度。同时,先进的CAD/CAM软件使得设计到制造的流程更为顺畅,进一步提升了金属流体设备的制造水平。

铸造与CNC加工的协同作用

铸造与CNC加工并非相互独立的工艺,而是相辅相成的。铸造为CNC加工提供了接近最终形状的毛坯件,大幅减少了CNC加工的材料去除量和加工时间,从而降低了成本。 而CNC加工则弥补了铸造在精度和表面质量上的不足,赋予零件卓越的功能性和可靠性。

通过将两者有机结合,制造商能够:

- 优化成本: 铸造大体形状,CNC精加工细节。

- 提高生产效率: 减少单件加工时间。

- 确保产品质量: 达到严格的尺寸和性能要求。

- 生产复杂部件: 应对流体设备内部复杂流道和精密配合的需求。

结语

金属流体设备的制造是一项集材料科学、铸造技术、精密机械加工于一体的复杂工程。铸造提供了经济高效的成形能力,而CNC加工则赋予了产品卓越的精度和表面质量。 两者紧密结合,共同确保了金属流体设备能够在严苛的工业环境中稳定可靠地运行,为现代工业的顺畅运转提供坚实保障。